Procedura upenjavanja

Stvaranje pene je kritičan korak u procesu ekstruzije pene, budući da zavisi od viskoziteta i elastičnosti PVC otopine, pritiska pare agensa uduvavanja (BA), kao i uzajamnih efekata koje PVC otopina i agens uduvavanja imaju jedno na drugo (rastvorljivost i propustljivost). Ograničićemo naš opis samo na upenjavanje, u kome se širenje otopljene mase koja sadrži agens uduvavanja dešava odmah po izlasku iz ekstrudera.

Pad pritiska pri izlazu iz dizne ekstrudera uzrokuje super zasićenost gasa rastvorenog u otopini. Dve faze, gas i otopina se odvajaju i gas odmah formira bezbojne mehuriće koji čine jezgra ćelija pene. Ovi mehurići rastu dok pritisak gasa unutar mehurića i površinski napon zidova mehurića ne dođu u ravnotežu, uzimajući u obzir viskozitet PVC otopine (koja se hladi kao rezultat širenja i gubitka toplote u okolini) i koncentracije gasa koji je još u rastvoru. Pena mora očvrsnuti čim se dostigne ravnoteža ili će ćelije opasti. Struktura pene se stabilizuje brzim i intenzivnim hlađenjem (proces stvaranja pene je detaljno opisan u poglavlju 2, a ćelijska struktura u poglavlju 3).

Stanje površine ekstrudiranog profila je već određeno, čak na početku procesa hlađenja i otvrdnjavanja. Ako se širenje poluzavršenog proizvoda potisne odmah po njegovom izlasku iz ekstrudera intenzivnim hlađenjem površine, na profilu će se stvoriti tvrde pokorice ili membrana. Ako je PVC-U omogućeno slobodno upenjavanje odmah po izlasku iz ekstrudera površina će biti relativno meka. Ova slobodno upenjena meka površina može se uglačati kontaktom sa hladnom kalibracionom jedinicom.

Kao što je gore pomenuto postoje dva poznata procesa upenjavanja: slobodno upenjavanje (ili upenjavanje slobodnim rastom) i integralno upenjavanje.

Proces slobodnog upenjavanja

U ovom procesu otopina se slobodno širi po izlasku iz ekstrudera. Upenjavanje se događa istovremeno sa bubrenjem i elastičnim oporavljanjem ekstrudera. Zato ekstrudat raste u poprečnom preseku, a smanjuje se po dužini i početna brzina je manja od brzine ekstrudiranja. Ako ekstrudat nije izvučen, kod slobodnog upenjavanja u celom poprečnom preseku poluzavršenog proizvoda formiraju se ćelije. Budući da se ekstrudat hladi, ograničen je rast ćelija na površini. Rezultat je integralna pena relativno velike gustine pri površini i manje gustine u jezgru. Kako poluzavršen proizvod prolazi kroz oblast za oblikovanje, njegova površina postaje uglačana.

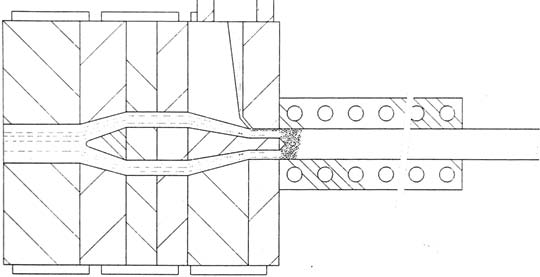

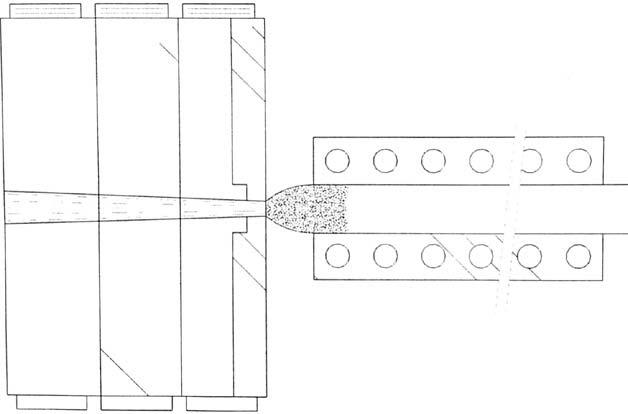

Proces slobodnog upenjavanja je najpogodniji za proizvodnju komada relativno jednostavnog poprečnog preseka (uključujući šuplje koma- de) za ploče i cevi. Sve sa debljinom zidova u opseg od 2-6 mm od tvrdog PVC-a. Na slici 1 je prikazan proces slobodnog upenjavanja.

Ovaj proces se kraće može opisati na sledeći način:

- dimenzija izlaza alata za ekstrudiranje je manja od ulaza za kalibraciju

- otopina (rastvor) se po izlasku iz matrice slobodno širi

- brzina izvlačenja je manja od brzine ekstrudiranja

- alat za ekstrudiranje je bez osovine

- postoji važno rastojanje između alata i kalibratora

- empirijske modifikacije alata za geometrijski komplikovane profile su teške

- proces je pogodan za tanke i relativno jednostavne profile (2-6 mm)

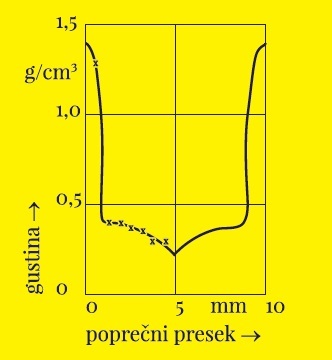

Na slici 2 je data distribucija gustine poprečnog preseka upenjenog PVC-U proizvedenog procesom slobodnog rasta.

Alat za ekstruziju i koncepti kalibracije koji će se upotrebiti zavise od tipa procesa upenjavanja. Kao što je pomenuto, kod procesa slobodnog upenjavanja izlaz alata je mnogo manji od ulaza kalibratora. Dizajn alata je isti kao za ekstrudiranje normalnih PVC-U profila. Standardni sistem zatvorenih kalibratora, npr. 2 x 600 mm dužine se normalno koristi kod slobodnog upenjavanja, naročito za profile sa debljinama zida od 4 do 5 mm. Za profile debljih zidova, obično se koristi suv-vlažan sistem kalibracije, da bi se osiguralo da unutrašnje oblasti profila mogu dovoljno da se ohlade, što zauzvrat znači ekonomičnu ekstruziju.

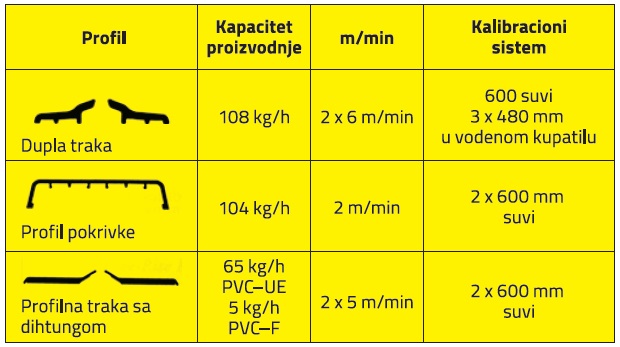

Koncept alata bez osovine danas se koristi samo za proizvodnju profila sa jednim zidom. Tabela 7 opisuje nekoliko tipova slobodno upenjenih profila i podatke o njihovim karakteristikama.

Tabela 7: Nekoliko tipova slobodno upenjenih profila

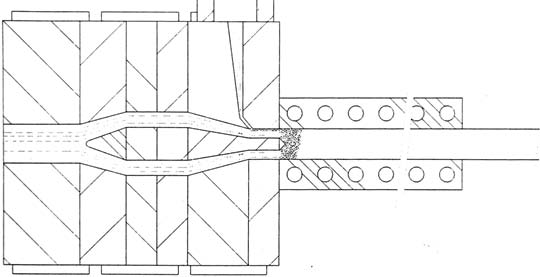

Proces integralnog upenjavanja

U ovom procesu poluzavršeni proizvod se pojačano hladi duž cele svoje površine odmah po izlasku iz ekstrudera. Simultano oblikovanje sprečava uvećavanje poprečnog preseka. Upenjavanje je ograničeno na jezgro ekstrudata, sa penom koja ispunjava praznine koje ostavlja koaksijalni torpedo ili igla ekstrudera.

Za razliku od procesa slobodnog upenjavanja ne postoji longitudinalna dimenzionalna promena. Ukupno širenje je dvodimenzionalno. Integralnim upenjavanjem dobijaju se poluzavršeni proizvodi sa čvrstom, tvrdom pokoricom. Debljina zgusnute pokorice ima opseg 0,1 do 1 mm u zavisnosti od intenziteta hlađenja. Ovaj proces integralnog upenjavanja je poznat pod nazivom „CELUKA” proces. On se može koristiti za proizvodnju komada bilo kog poprečnog preseka, kao i za proizvodnju cevi i ploča, čije su debljine zidova preko 6 mm. Na slici 3 je dat proces integralnog upenjavanja.

Proces se može opisati na sledeći način:

- izlaz iz alata za ekstrudiranje je isti kao ulaz za kalibraciju

- otopina (rastop) se šire iznutra

- ograničen je razvoj ćelije na površini profila

- alat za ekstrudiranje ima osovinu

- postoji malo rastojanje između alata i kalibratora

- empirijske modifikacije alata za geometrijski komplikovane profile su moguće

- proces je pogodan za debele i kompleksne profile (> 6 mm)

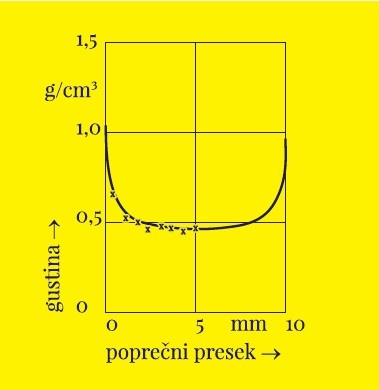

Na slici 4 je data gustina distribucije poprečnog preseka upenjenog tvrdog PVC-a proizvedenog integralnim procesom upenjavanja, gustina = 350 kg/m³.

Alat za ekstrudiranje koji se koristi za ovaj proces je istog dizajna kao i alat za ekstruziju klasičnog PVC-a, i koji se koristi za normalnu PVC-U ekstruziju, što se može podvesti pod sledeće:

- osovina

- potporna ploča osovine

- zona kompresije

- paralelna zona

Proces integralnog upenjavanja omogućava proizvodnju profila sa debljim zidovima (do 30 mm), kao i proizvodnju profila sa šupljim komorama. Od vitalnog značaja je pomenuti da se ovde mora osloboditi velika količina toplote iz unutrašnjosti profila. Zato su skoro svi sistemi kalibracije koji se koriste u ovom procesu suvo-vlažni tip, koji se može opisati na sledeći način:

- suvi kalibrator bez vakuuma

- nekoliko vlažnih kalibratora je ugrađeno u tank za vakum

- otvoreno vodeno kupatilo za nastavak hlađenja

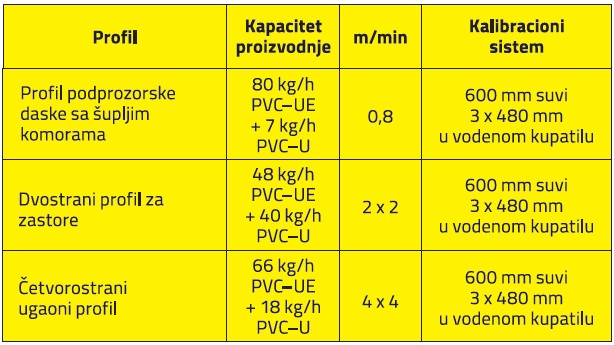

Tabela 8 opisuje nekoliko „CELUKA” profila i podatke o njihovim karakteristikama

Brzina ekstruzije je direktno povezana sa debljinom zida profila (što je profil deblji, manja je brzina ekstrudiranja). Iz tog razloga mnogi proizvođači pribegavaju višestrukoj ekstruziji kao što je prikazano kod napred pomenutih profila. Prvobitno je ekstrudiranje integralnim upenjavanjem rađeno bez koekstruzije. Potom razvijeni su alati za dodavanje PVC-U koekstrudiranog sloja na profil, a razlozi za to bili su sledeći:

- da se maskira površinska struktura ćelije koja je tokom „CELUKA” ekstruzije delimično uništena

- da se doda boja na vidljivi deo profila

- da se pojača površina profila napravljenih od recikliranih penastih materijala

- da se dobiju individualne funkcije (meki PVC)

Na slici 5 je prikazana koekstruzija profila