Neplastificirani PVC (PVC-U) je široko korišćen u građevinarstvu i konstrukcionoj industriji. To osigurava istaknutu kombinaciju krutosti, jačine, trajnosti i niske cene. Korist visoko udarnog PVC-U materijala raste primenom kod prozora. Tržište proizvedenih prozorskih profila od ovog materijala nudi visoki kvalitet, visoke performanse i sisteme oslobođene održavanja. Visoko udarni prozor je tehnički najnapredniji proizvod i to je važno za održavanje i visoki standard kvaliteta. Kvalitet je sadržan u svim koracima proizvodnje, počevši od PVC-U materijala.

Krucijalno za proizvodnju PVC-U je usvojeni bazni polimer i korektna formulacija konačnog sastava. PVC-U poseduje kombinaciju osobina koje su visoko pogodne za prozore: niska cena, visoka tvrdoća, žilavost, trajnost, mala težina, otpornost na starenje, hemijske reagense, otpornost prema koroziji, niska toplotna provodljivost. Ove prednosti su dovele do širokog korišćenja PVC-U kao alternative više tradicionalnim materijalima za prozorske profile, kao što su čelik, drvo i aluminijum. Postizanje najbolje mogućeg balansa osobina u finalnom proizvodu se menja sa aditivima koji se dodaju PVC-U. Aditivi koji se generalno koriste sadrže stabilizatore, klizna sredstva, udarne modifikatore, punioce i pigmente. PVC-U ne može biti proizveden bez toplotnog stabilizatora, kojima se osiguravaju trajnost i zadržavanje boje PVC profila.

Tipični stabilizacioni sistemi koji osiguravaju karakteristike u spoljnim vratima su bazirani na solima olova, koji su korišćeni do kraja 2015. godine. Dokazano je da su ovi stabilizatori štetni za životnu sredinu, i od 2015. godine u Evropi se koriste stabilizatori na bazi Ca/Zn, a u SAD Sn. Kontrola procesa i često korišćenje je u kombinaciji sa željenim osobinama tipova materijala korišćenih sa kliznim sredstvima koja uključuju estere kiselina, metalnih sapuna i voskove. Udarni modifikatori poboljšavaju žilavost PVC-U materijala a srećemo se sa specijalnim zahtevima za prozorske profile.

Akrilni modifikatori su najpodesniji materijal za osiguranje impaktnog otpora u rangu temperatura od okolne do ispod zamrzavanja. Ovi modifikatori takođe daju izvesne karakteristike otpornosti na starenje. Formulacije koje su inkorporirane u ove materijale, mogu se lako prerađivati i imaju visok izlazni protok. PVC-U recepture često sadrže punioce, kalcijum karbonat koji ima uticaj na završnu površinu i doprinosi karakteristikama prerade.

Mali dodatak punioca povećava tvrdoću, dok visoki nivo može imati suprotan efekat na jačinu vara na uglu. Za bele profile se koristi titan dioksid koji daje neophodnu boju i dugu trajnost. Proizvode se i obojeni profili koristeći različite pigmente. Kod proizvodnje ovih profila značajnu ulogu igraju stabilnost pigmenta i tip stabilizatora. Za bojenje se mogu koristiti i lakovi, koji su postali veoma važni u ovoj oblasti.

Modul elastičnosti, kao i otpor puzanja PVC-U je mnogo veći nego kod više drugih termoplasta. PVC-U mehaničke osobine su jasno merene da daju projektne podatke u širokoj oblasti temperatura, vremena i nivoa naprezanja. Osobine, naročito prozora, zavise od dizajna profila, veličine, težine prozora i tehnika korišćenja za proizvodnju i montažu. Drugi faktori će biti uzeti u razmatranje, uključujući promenu temperatura i opterećenja vetra. Za veće prozore radi sprečavanja deformacija, komore PVC-U profila se popunjavaju čeličnim pocinčanim profilima.

Ključna osobina PVC-U profila prozora je njegova udarna žilavost. Postoji nekoliko zahteva koji su inkorporirani u pogodne organske modifikatore koji smanjuju rizik od loma.Primena ovih modifikatora takođe smanjuje rizik od loma zavarenog ugla pod uslovima naprezanja.Potrebno je ostvariti ekstra sigurnosni integritet kraja proizvoda za vreme proizvodnje i montaže. Modifikatori koji se koriste su posebno selektovani da osiguraju udarnu žilavost za životno vreme proizvoda. PVC-U ima koeficijent toplotnog širenja 6 ∙ 10–5/K. Vrednost različitog širenja PVC-U rama u ugrađenom prozoru će zavisiti od osobina okolnih materijala i klimatskih uslova. PVC-U ima nisku toplotnu provodljivost u poređenju sa drugim materijalima kao što su čelik ili aluminijum.

U normalnom korišćenju kada je formulisan, PVC-U ima istaknutu trajnost. Životni vek PVC-U profila prozora zavisi od sastava i boje, kao i koliko je dobro izrađen i ugrađen, kao i lokacije proizvoda. Maksimalne karakteristike sa svim aspektima su dobijene primenom impaktnog modifikatora sistema belih profila. Da bi se pre upotrebe utvrdio vek trajanja prozorskih profila vrši se veštačko starenje po odgovarajućim standardima, koje simulira prirodno. Za vreme izlaganja veštačkoj svetlosti uzorci se zrače intenzivno svetlosnim izvorom visokog intenziteta. Nakon toga se mere relevantne osobine profila.

Za bele profile se generalno očekuje da neće doći do neprihvatljive promene boje posle izlaganja veštačkom zračenju od ukupno 8 kJ/m², aproksimativno 4000 sati zračenja prilikom Xenotesta 150. Ispravno projektovani profil lako prolazi ovaj test zbog zahteva arhitekture za jasnije i više obojenije kuće, raste potreba za obojenim plastičnim profilima za krila i ramove prozora. Boja mora da predstavi element u razvoju plastičnog prozora. Tamni ili obojeni profili ne mogu da dostignu visoki kvalitet belih profila i imaju manju čvrstinu i otpornost na vremenske uticaje u odnosu na bele.

Uprkos različitih pokušaja poboljšanju ovih karak- teristika stabilizovanjem sistema nisu ostvareni zadovoljavajući rezultati. Zbog tih razloga druga rešenja su osmišljena da zaštite površinu od uticaja svetlosti i vremenskih uticaja:

- koekstruzija tvrdog PVC-U sa topljenim prahom od PMMA,

- laminacija poliuretanom sa pokrivnim slojem od PMMA,

- prevlaka tvrdog PVC-U sa filmom PMMA i akrilnim prevlakama.

Najveću otpornost na vremenske uticaje pokazuje PMMA. Između svih zaštita, stabilizirajućih aditiva i UV apsorbera, PMMA je najotporniji na uticaj vremena od svih tekućih poznatih plastika. Ovo je potvrđeno brojnim ispitivanjima otpornosti na vremenske uticaje ne samo u industrijskoj klimi Evrope, nego i u tropskim i suptropskim klimama. Profili sa PMMA obezbeđuju idealnu boju u dužem vremenskom periodu. Najobjektivniji razvoj je pomoću određivanja mehaničkih karakteristika (udarna žilavost, otpornost na udar na niskim temperaturama i svetlosna otpornost).

Rezultati ispitivanja pokazuju da se najvažnije osobine PMMA menjaju samo blago u dužem vremenu izlaganja u centralnoj evropskoj klimi. Ove umerene promene od izvornog stanja postaju vidljive kada se površina od PMMA analiziraju pod elektronskim mikroskopom, pre i posle ekstremnog izlaganja svetlosti i vlage.

Pravilno primenjena PMMA prevlaka površine pokazuje stvarno da nema promena iako postoje jaka naprezanja. Površina je glatka i koherentno povezana. Nema nagrizanja, pukotina, kredanja, niti neravnomerne raspodele boje. Decenije iskustva pokazuju da PMMA nema suprotan uticaj na čvrstinu boje usled svetlosnog zračenja. Obojeni PMMA je široko ispitivan u više različitih klimatskih zona, kao i u dobro poznatoj laboratoriji, za Xenotest, merenjem otpornosti na vremenske uticaje.

PMMA boje za konstrukcije prozora osigurava ispitivanje kod Xenotesta, koji odgovara prirodnom izlaganju vanjskih vrata u centralnoj evropskoj klimatskoj zoni više godina. Oni će odoleti jakim vremenskim uslovima klimatskih zona kao što su Arizona, i mogu se primeniti na evropske uslove. Ovi rezultati pokazuju da se vidljive promene ne pojavljuju pod vremenskim uticajima u periodu od 15-16 godina.

Dobijena znanja u ispitivanjima u dužem vremenskom periodu pokazuje ponašanje boje i granulata u PMMA i to je put dobrog korišćenja koekstrudiranja sa profilima prozora. Povećanu toplotu čini incidentna sunčeva energija. Supstance koje se koriste za boju nisu samo male čvrstine nego i vremenski otporne, i takođe otporne na povećanu količinu toplote usled sunčeve svetlosti. Usled visokog koeficijenta toplotnog širenja i umerene toplotne provodljivosti i niskog prolaza energije kroz staklo, tvrdi PVC-U, čak i koekstrudirani profili, su podložni promenama dimenzija i postaju deformisani kada su izloženi temperaturama preko 65°C za duže vremenske periode.

Široko obavljena merenja pokazuju da koekstru- dirani PVC-U profili i PMMA mogu biti proizvedeni u širokoj oblasti boja, tako da se temperatura površine drži ispod kritičnog limita. Odgovornost za akumulaciju toplote je globalna radijacija, kao i prolaz, refleksija i apsorpcija. Čisti kristal PMMA debljine 4 mm ima sledeće vrednosti:

- radijacioni prolaz toplote 82 %,

- radijaciona refleksija 7 %,

- radijaciona apsorpcija 11 %.

Bojenjem PMMA rastu apsorpcione vrednosti. Nekoliko specijalnih koekstrudiranih boja je razumno razvijeno. Koekstruzija normalno znači da obojeni sloj PMMA se ekstrudira na bazu belog PVC-U profila. Kada sunčeva svetlost pada na takav profil, deo vidljive svetlosti je apsorbovan pomoću boje, ali infracrvena radijacija prolazi kroz, reflektuje se od bele baze i vraća u PMMA pokrivku. Iz ovih razloga takvi profili apsorbuju manje toplote nego obojeni profili i ovi se manje deformišu.

Zavarljivost i jačina

Kvalitet prozorskih profila zavisi iznad svega od kvaliteta vara. Već je rečeno dovoljno informacija o koekstruziji PVC-U i PMMA. U specijalno razvijenim procesima zavarivanja proverom je utvrđeno da se formira je rupa od oko 0,3 mm. Nema potrebe za posttretmanom i obojena površina je očuvana na zavarenoj površini. Obojeni koekstrudirani PVC-U i PMMA profili su zavareni pod rečenim uslovima kao i nekoekstrudirani profili. Ovo znači da je topla ploča za obezbeđenje temperature, kontaktno vreme, konstantni pritisak i vreme držanja isto. Nema specijalnih alata koji se zahtevaju za mašine, profili mogu biti sečeni, savijeni i bušeni na poznat način koji omogućavaju opreme za tretiranje plastike.

Koekstrudiranje i prevlake

U prvoj analizi obojeni plastični prozori su napravljeni od koekstrudiranih profila impaktno modifikovanog tvrdog PVC-U i PMMA. Ovaj materijal je bio odgovoran za boju i zaštitu od vremenskih uticaja. Dalji razvoj otvara vrata za druge sisteme prevlaka na bazi PMMA, na primer, akrilna boja i PMMA filmovi. Blizu paralelan razvoj je bio poliuretan (PUR) završen sa obojenim PMMA.

Danas dve tehnike igraju jednako važan uticaj. Prevlaka od PUR površine sa PMMA sistemom boje i PMMA panel, oba postižu zaštitu od vremena. U koekstruziji tvrdog PVC-U i PMMA dva termoplastična praha za topljenje (PVC-U i PMMA) su homogene i nerastvorljive i ujedinjene na način pomoću dva ekstrudera. Zajednička praksa je da se primenjuju slojevi između 0,5 i 1,2 mm debljine, koji garantuju željenu utisnutu boju i zaštitu od vremenskih uticaja. Zbog razloga jačine posle zavarivanja, mogući slojevi su između 0,5 i 0,7 mm. Kako god se primenjuju slojevi PMMA oni ne smanjuju površinu poprečnog preseka, čime je omogućeno zavarivanje. Druga prednost umerene debljine sloja je manje naglašena apsorpcija, iako selektovana boja igra jednako važnu ulogu.

Kod laminacije prozora sa PUR sa PMMA pokrivnim slojem, nalaze se tri materijala u kontaktu. U profil se stavlja još čelik ili aluminijum koji svi zajedno štite protiv uticaja vremena i ujedinjeni su u proces formiranja. PMMA pokrivna koža iz istopljenog praha se ekstrudira u posebnom procesu. Ukoliko PUR i PMMA ne prianjaju dobro jedno za drugom, specijalno unapređeni promotori moraju biti korišćeni da daju perfektne i trajne jedinice. Profili ovog tipa su proizvedeni u kalupima. Članovi za ojačanje i PMMA pokrivna koža se stavljaju u ove kalupe i zatvaraju formu ili daju povratnu formu. Kod prevlake tvrdog PVC-U sa PMMA filmom, druge boje PVC-U sloja su obično braon ili se primenjuje normalno beli PVC-U. U rečenom procesu se koriste PMMA ploče, najčešće sa teksturom drveno zrno. Drveno zrno je homogenizirana i permanentno je ujedinjena sa koekstrudiranim slojem.

Ako se koriste tamne boje, nije moguće držati permanentan razvoj toplote za rečeni donji deo kao i koekstrudirani profil (PVC-U-PMMA). Ovo je napravljeno specijalnim strukturnim merenjima. Takođe je uzet u račun visoki rizik od erozije, abrazije, kao rezultat umerene debljine filma. Prevlačenje plastičnih površina sa bojama i toplotnim zaptivačem je verovatno najstarija i najbolje poznata metoda za ostvarivanje zaštite od vremenskih uticaja. To egzaktno služi rečenim namerama kao što su sistemi za prevlačenje, dodavajući osećaj boje, proizvodeći dekorativne efekte, permanentnu zaštitu i lako održavanje. Zato proizvođači boja dolaze sa sistemima za prevlačenje tako da su jednako podesni za nove plastične površine i egzistirajuće potrebe popravki.

Različitost strukturnih komponenti prevlaka je u funkciji različitih tehnika primene. Prevlake se najčešće formiraju valjanjem i raspršivanjem. Bojene prevlake se koriste kao završna strukturna komponenta. Na kraju specijalne pripreme zahtevaju pažljivo čišćenje i obradu hrapavih površina. Postoje različite bazne prevlake koje se sastoje od dvokomponetnog materijala na bazi acrylata (PMMA) na PUR osnovi.

U ovom slučaju naročita pažnja je poklonjena tipu plastike i projektovanju strukturalnog elementa. Nepogodna rešenja mogu imati tamno obojene prevlake koja mogu da proizvedu razvoj toplote. Originalni beli prozori neće osigurati dugi vek trajanja sa tamnom prevlakom ako nije obezbeđeno odgovarajuće ojačanje prevlake. Posebnu pažnju vezano za završnu boju treba obratiti u industriji nameštaja, automobilskoj i TV industriji. Zadnja verzija projektovane opreme prozorske linije je karakteristična sa dve inovacije sa visokom satnom produkcijom od 250 kg/h za profile koji imaju masu od 1450 g/m.

Projektant smanjuje distribucionu jedinicu. Nove koncepcije su specifično projektovane za prenos veoma velikih obrtnih momenata. Pogodna geometrija vijka, specifični nagib omogućava kretanje pri malim veličinama broja obrtaja. Primenom ovih ekstrudera se smanjuje napon i donja temperatura profila, tako da se mogu ostvariti bolje fizičke, mehaničke karakteristike ekstrudata. Ovi ekstruderi su naročito pogodni za veoma osetljive materijale kao što je PVC-U. Druga prednost je smanjeno opterećenje vijka, koji se pomera i poboljšava ekonomičnost i izdržljivost proizvoda. Prethodno navedena produkcija od 250 kg/h se može postići sa 15 o/min, koristeći 90 mm dvopužni ekstruder sa vijcima koji se obrću suprotno. Novi menjač je karakterisan dugim servisnim životom i aproksimativno servisnim faktorom od 1,5. Druga inovacija je izuzetno funkcionalna vakumska jedinica sa odgovarajućom vakum distribucionom komorom postavljenom na nivou kalibratora ili visoko na ramu.

Jedinica sistema rashladne vode koristi regulatore protoka za kontrolu veličine protoka i temperature povratne vode, posebno za svaku kalibracionu zonu.

Ovi regulatori su grupisani u blokove (opslužujući jedan ili više kalibratora), svaku osigurava na unutrašnjoj strani sa električnom veličinom indikacije koji signališe nepravilne promene pomoću željenih regulatora.

Postrojenje sadrži vakum sistem, zone kontrole i aranžiranje vakumske distribucione komore i kalibrator. Navedeno postrojenje ima prednost ukoliko se koristi mešani kalibracioni sistem sa rashladnim vodenim zonama ubačenim između suvih kalibratora. Ukoliko se koristi voda sa vertikalnim ramom, ista se usisava sa vazduhom i gravitaciono se pune komore. Zbog toga je donji deo cevi konstantno napunjen stubom vode. Nivo neprekidno varira uzrokujući stabilni vakum.

Često se koriste specijalne koekstruzione linije za koekstrudiranje profila i šipki od tvrdog PVC-a. Ovi ekstruderi se koriste za izradu komponenti stolova, sedišta i nameštaja, sa jezgrom od penastog PVC-U. Linija uključuje dva puža prečnika 60 mm, jedinicu za sečenje i jedinicu za skupljanje proizvoda. Druga oprema koja ne spada u liniju osigurava oblikovanje poluproizvoda posle odgovarajućeg grejanja u toploj vazdušnoj pećnici.

Dinamički prozor

Godinama su zgrade projektovane da ograniče tzv. „životno ili radno okruženje“ čoveka. Mesto je moralo da zadovolji sigurnosne i mikroklimatske zahteve. Danas moramo obratiti pažnju na probleme racionalnog korišćenja energije i bolji komfor.

Komfor se odnosi na ljudski organizam, jer je on zavisan od površinske temperature zidova unutrašnjeg okruženja. Na naš organizam naročito utiče izmena vazduha i temperatura zračenja. Da bi se dizajn optimizovao, industrija pravi prozore sa malim stepenom blještavosti (u tradicionalnim kućama), štaviše, ne uzima se u obzir energija zračenja tokom perioda grejanja. Prema nedavnim istraživanjima, dovod solarnog zračenja je apsolutno pozitivan. Tipično ponašanje prozora može se proučiti tokom zime, kada je solarna energija veoma slaba. Ako se ne koriste sistemi zastora, kroz prozor se gubi toplota i on postaje izvor negativnog komfora. Da bi se rešili prethodno navedeni problemi i da bi se ograničile energetske potrebe zgrade, usvojene su tri strategije:

- svođenje gubitaka toplote na nimimum,

- podizanje dobrih osobina do maksimuma,

- stvaranje optimalne ravnoteže dobrih dnevnih osobina i noćnog gubitka toplote.

Značajni podaci mogu se pripisati ekstremnim U-vrednostima (W/m²K): prozor (1,5) i zidovi (0,2-0,3). Konačni cilj, naglašen ovim strategijama, je smanjenje ove značajne razlike U-vrednosti i postizanje kompatibilnih rezultata.

Drugi važan problem koji danas predstavlja značajnu karakteristiku je izmena vazduha. Dinamična izolacija je tehnologija koja uzrokuje opadanje potrošnje energije i upotrebu izmene vazduha. Najnoviji standardi predlažu broj izmena vazduha od 0,5 i/h, što je veoma malo za zdravo stanovanje, istina na ovaj način se smanjuje potrošnja toplotne energije.

Postoje tri strateška pristupa za identifikaciju usvojenog sistema:

• svođenje gubitka toplote, nastalog usled infiltracije vazduha na minimum,

• prilagođavanje izmene vazduha zahtevima stanara,

• poboljšavanje opšteg ponašanja, naročito energetskog.

Sistem inovacije ima sledeće karakteristike:

• U-vrednost prozora se može uporediti sa U-vrednošću zidova,

• dovoljno svetla i osvetljenosti,

• dolazna i odlazna energija zračenja u količini koja se može prilagođavati,

• otklanjanje tačaka gubitaka energije na ramu,

• regulisanje izmena vazduha,

• eliminisanje infiltracije,

• izuzetna trajnost sa smanjenjem troškova održavanja.

Penasti PVC-U

Penasti tvrdi PVC-U dozvoljava dobijanje punih profila, koji su po izgledu i kvalitetu veoma slični sa tradicionalnim materijalima. U poređenju sa kompaktnim PVC-U šupljim profilom, penasti PVC-U pokazuje lakše završne radove kao što su pričvršćivanje, stavljanje zakovica, sečenje, bušenje, utiskivanje. Transport gotovog proizvoda je jeftiniji, zato što je proizvod lak. Osobine nepropustljivosti zvuka, neprozirnosti i termalne izolacije je više od dva puta veća od vrednosti koja se dobija upotrebom tvrdog PVC-U materijala.

Površina specijalnog modularnog profila izgleda kao prirodno drvo. Zaista je moguće dobiti čvrstu, i što se boje tiče, šarenu površinu, i shodno tome dekorativne efekte.

Ekonomska prednost leži u pravljenju celularnih profila malih površina poprečnog preseka. Profili od drveta prilikom prerade imaju veliki gubitak materijala, npr. glodanjem. Ekonomske prednosti su dobijene proizvodnjom šupljih profila, kao i profila od tvrdog penastog PVC-U koja ima istu debljinu kao tvrdi PVC-U, samo je mnogo jeftiniji. Penasti tvrdi PVC-U je otporan na vremenske prilike kao i normalni tvrdi PVC-U.

Penasti tvrdi PVC-U se može obraditi na uobičajenim ekstruderima sa skoro istom proizvodnjom kao i normalni tvrdi PVC-U. Ova proizvodnja, vezana za nisku specifičnu težinu, pokazuje skoro dupli dobitak po linijskom metru na istoj dužini preseka. Vreme ekstruzije je smanjeno oko 50% u poređenju sa tvrdim PVC-U. Za razliku od normalnog PVC-U, u stadijumu obrade postoji značajan porast zapremine ekstrudata koji se pažljivo mora dovesti do kalibratora.

Takav porast zapremine je zbog efekta posebnih komponenata koji se zbog njih oslobađaju, na izvesnoj temperaturi, i daju krajnjem proizvodu celularnu strukturu. Ekspanzija se ne sme desiti u cilindru, ona mora početi na izlazu iz alata.

Zbog toga je neophodno precizno korišćenje temperature, počev od niskih vrednosti, da bi se izbegla ekspanzija, a zatim treba postepeno po- većavati temperaturu da bi se postiglo punjenje kalibratora. Termoregulatori moraju biti veoma osetljivi i moraju resetovati temperaturu u zoni gde se menja materijal tokom procesa. Ustvari, čak i neznatna izmenjena promena temperature (4-5°C), menja stepen ekspanzije i, shodno tome, regularni izlaz profila.

Iz tog razloga, za srednje i male prečnike jednopužnih ekstrudera, visina završnih krilaca ne sme biti prevelika, dok je za prečnik do 100 mm i više neophodno imati puževe sa plićim žlebovima od onih koje imaju puževi za tvrdi PVC-U, ili treba održavati isti odnos pritisaka.

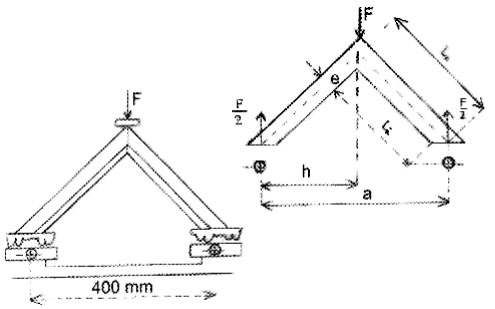

Ugaona čvrstoća vara

Test epruveta za ovo ispitivanje je uzorak dobijen suočenim zavarivanjem dva kraja profila odse- čenih pod uglom od 45 stepeni, tako da se formira ugao od 90 stepeni. Zadebljanja od zavarivanja se ne odstranjuju. Slobodni krakovi test epruvete se iseku pod uglom od 45 stepeni +/– 1 stepen, tako da neutralne niti (ose koje prolaze otprilike kroz sredinu glavnih komora profila) leže iznad obrtnih osa ispitnih kolica (slika 1). Dužine krakova na unutrašnjim stranama (Li) proizlaze iz dužine neutralnih niti (Ln) oduzimanjem dvostrukog razmaka unutrašnjih stranica profila od neutralne niti (e).

Ispitivanje se obavlja na kidalici pogodnog kapaciteta i to primenom opterećenja pritiskivanjem, brzinom od 50 mm/min, a pri temperaturi prostorije od 18-28°C. Kidalica treba da bude snabdevena posebno izrađenim postoljem za oslanjanje krakova test epruvete koje se postavlja na fiksnu gredu kidalice. Ovo postolje su u stvari kolica sa točkovima, koja su pokretna i obrtna oko svoje poprečne ose. Test pritiskivanjem se obavlja do loma uzorka i pri tome se zabeleži maksimalno dostignuta sila (Fbc).

Odnos sile i naprezanja dat je jednačinom:

gde je:

Fbc = maksimalna sila (u N)

W = momenat otpora profila u smeru delovanja sile (unutrašnji sloj) (u mm³), W = I/e

σmin = granično naprezanje ( u N/mm²)

a = razmak između obrtnih osovina (u mm)

e = razmak između kritičnih osa i neutralnih osa (u mm)

Iz izmerene maksimalne sile izračunava se naprezanje po jednačini:

gde je:

h = krak poluge (mm); h = (a/2) – (e/2)

W = momenat otpora profila u pravcu naprezanja (mm3) W = I/e

I = aksijalni momenat inercije površine (mm⁴)

Ln = dužina neutralnih osa (mm)

Li = dužina krakova na unutrašnjoj strani (mm)

U izveštaju o ispitivanju daju se izmerena Fbc i izračunato naprezanje σ, i ocena da li je ispunjen zahtev da izračunato naprezanje ne bude manje od maksimalno dozvoljenog naprezanja od 35 N/mm². Ispitivanje se obavlja na najmanje tri ovako pripremljene test epruvete a kao krajnji rezultat daje se aritmetička sredina naprezanja za sve test epruvete. Rezultat se daje u N/mm² sa tačnošću od 0,1 N/mm².

Pišu: Prof. dr D. Škobalj, Ž. Đokić, dipl.inž.